日前,在大庆石化新建20万吨/年ABS装置建设现场,400余名工程建设者正在加紧进行管廊搭建和厂房内饰施工。项目投产后,每年可生产10万吨ABS通用料和10万吨ABS专用料,进一步提升企业盈利能力。

项目是企业效益的源泉,大庆石化公司充分利用2023年装置大检修时机,精心谋划统筹,全力推动工程项目建设,同步实施225项优化改造项目和910个管线甩头,力求消瓶颈、治隐患、补短板,以项目之“进”,激活装置创效潜力,撑起企业发展之“稳”。

(资料图片)

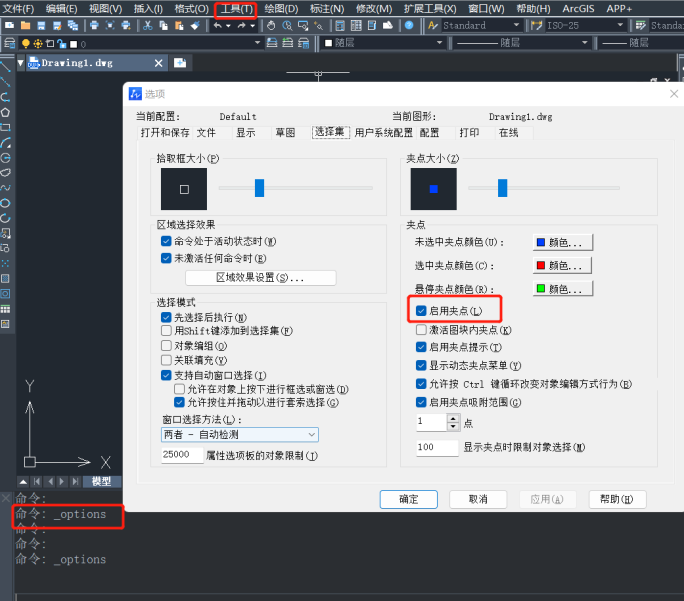

(资料图片)

大庆石化公司强化顶层设计,在大检修期间,着力推动炼油与化工、乙烯与下游生产相融合匹配的项目建设,重构产业布局,重聚发展动能,推进企业持续稳健高质量发展。

开足“油头”马力,提供充裕“口粮”。随着炼油结构调整转型升级项目建成投产,可供乙烯裂解原料由原来的每年210万吨增加到284万吨以上。

为保障上游装置持续稳产高产,炼油厂充分利用今年大检修时机,同步实施二重催装置再生器一、二级旋风分离器更换,三重催装置反应器、再生器改造等4个公司级重点项目,有效解决烟机使用寿命短,沉降器结焦等难题,让装置以更“健康”的状态迎接新的运行周期。

施工中,该厂提前谋划,细化检修方案,跟踪检修质量,严格安全管理,将新技术和节能高效的设备应用到实际生产中,解决了影响装置长周期运行的瓶颈,进一步提升装置运行水平,为炼油区满负荷生产奠定坚实基础。

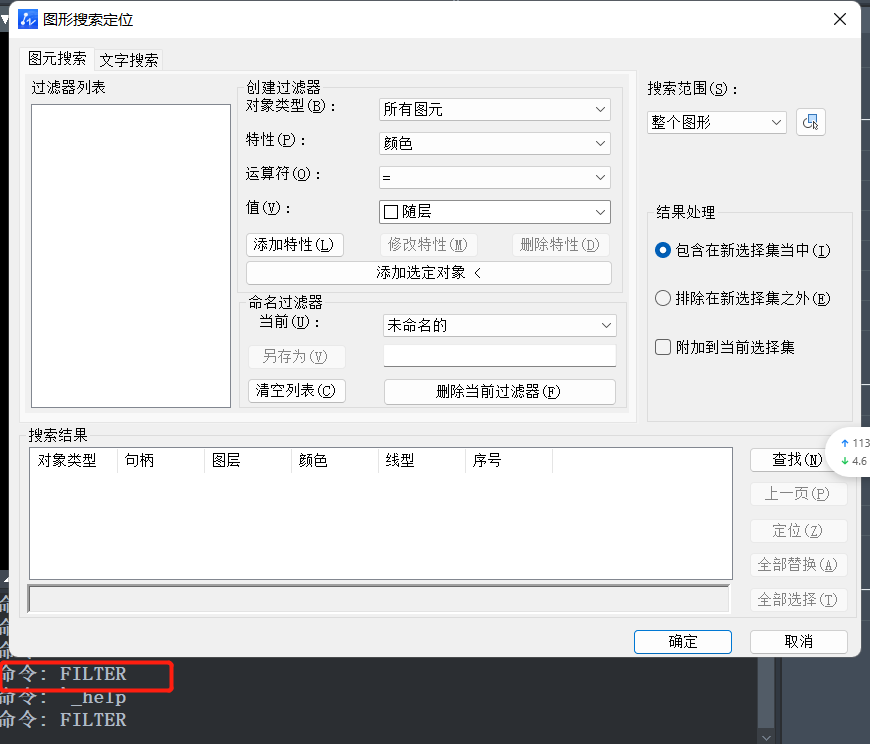

“新建装置与原生产装置相关甩头总计56个,其中与大检修同步实施的预留甩头共有21个。”项目工业安装负责人贾振柱说。在进行DN400火炬气管线与DN1700主火炬线甩头施工时,主火炬线内不具备直接动火条件,项目组多次集结化工一厂、化建公司等相关单位的管理、技术人员,研究制定解决方案。在确定有效方法、落实安全措施后,施工人员经过连续16个小时的艰苦奋战,圆满完成甩头任务。

对于处在激烈市场竞争环境下的炼化企业来说,大力实施信息化补强工程,扎实推进智能化工厂建设,不是选择题,而是必答题。大庆石化公司在大检修中重点实施控制室整合、MES系统升级等信息化项目建设,推动主营业务数字化转型、智能化发展。

改造“工业大脑”,超强集约展现“外在美”。走进化工区生产指挥中心,映入眼帘的是一张巨大电子屏幕,装置区视频监控、机组状态检测、DCS操作等画面一目了然,屏幕下方,整齐摆放着一排排控制电脑,整个控制室看上去充满了现代感和科技感。

为构建综合控制平台,满足企业发展所需,大检修期间,公司实施炼油区、化肥区、化工区部分装置中心控制室整合项目,统筹工期长达112天,涉及8家二级单位和数十套装置,共计迁移控制、火灾报警、视频监控等121套系统,铺设光纤33.63万米。这项公司级重点项目,堪称大检修智能化水平之最。

“项目启用后,公司实现自控系统超强集中控制,上下游沟通更加便捷,各层级管理人员可全面掌控装置及全区域生产情况,各项指令可快速通过装置‘大脑’制定并传递执行。”大庆石化机动设备处高级主管严伟介绍。自此,大庆石化生产指挥开启“一站化”时代。

关键词: