(相关资料图)

(相关资料图)

8月4日,兰博基尼汽车公司首款HPEV(High Performance Electrified Vehicle)高性能V12插电式混合动力超级跑车Revuelto正式发布仅几个月后,便已取得里程碑成就,截至目前,Revuelto的订单已覆盖超过两年产能。

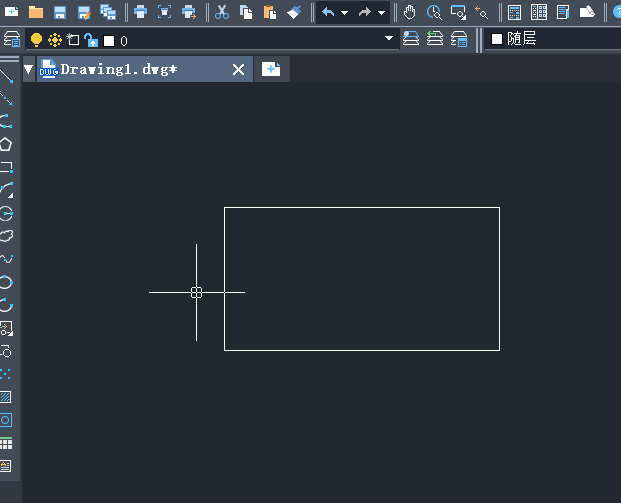

Revuelto的创新不仅体现在性能表现、技术特征和公司战略,它还为生产工艺带来了一场真正的变革:“兰博基尼制造升级(Manifattura Lamborghini NextLevel)”完美诠释了这一模式转变。

兰博基尼汽车公司首席生产官Ranieri Niccoli表示:“要打造Revuelto,我们必须超越自我。这是一款高度定制化的混合动力车型,并采用传统的手工制造工艺。我们提高了生产标准,建立了‘兰博基尼制造升级(Manifattura Lamborghini Next Level)’生产系统——一个始终以人为本的生产模式。我们对其进行了调整,以生产更为复杂的产品,并整合了前所未有的生产工序。随着Revuelto的推出,我们将工厂占地面积扩建了17.2万平方米,在圣亚加塔·波隆尼当地投资1.5亿欧元。”

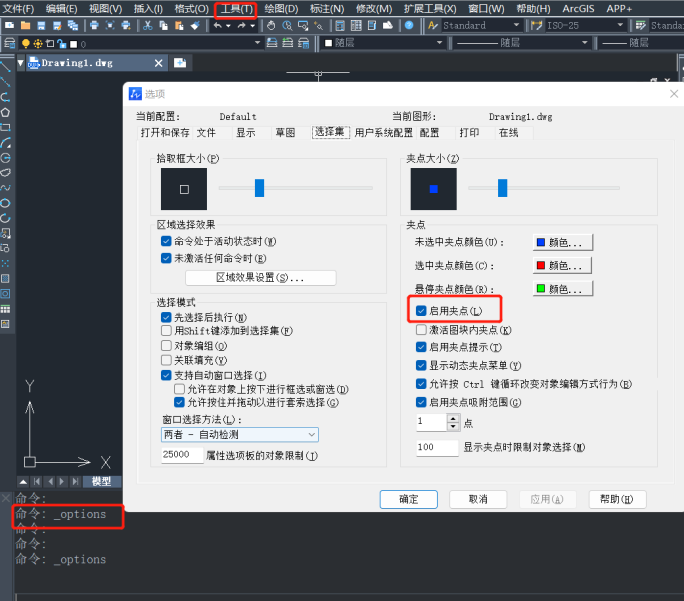

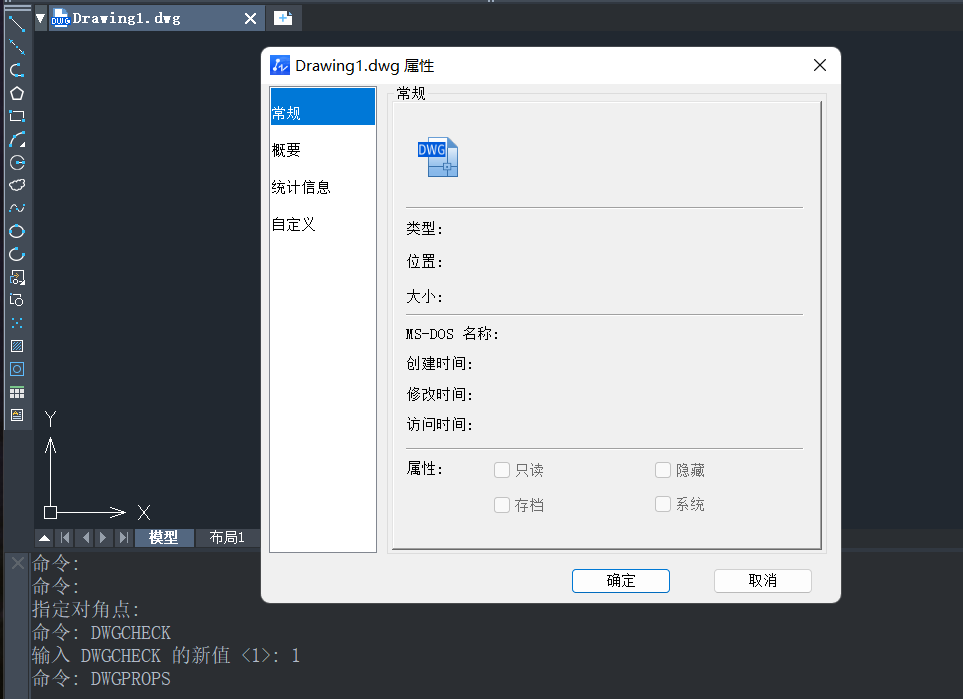

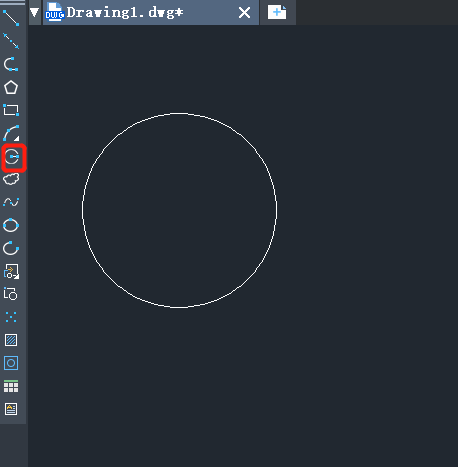

兰博基尼基于“工业4.0(Manifattura 4.0)”的生产系统具有极高的创新水平,这意味着在每道工序——从单体式车壳的制造到最后的生产阶段,Revuelto 生产线的每个工位都因高科技的应用而与众不同,兰博基尼始终坚持以高科技辅助人力工作,而不可或缺的人力永远不会被取代。对 Revuelto而言,手工技能与创新的结合是理想的生产流程的体现,这种方式显著降低了出错的可能性,同时提高了生产速度,有利于提高车辆的生产质量。

管理机械和技术方面的系统被称为“MES制造执行系统(Manufacturing Executive System)”,其特点是以创新的方式管理生产流程。在该系统中,操作员在每个步骤均可得到机器的协助,也可以随时与机器交互,修改操作或停止机器运行以进行人工干预。不同工位的操作员均配有个人腕带,以此访问系统、通过触屏或平板电脑进行操作。“MES制造执行系统(Manufacturing Executive System)”可以协调管理一些最先进、最前瞻的技术工具,尤其是“协作机器人(cobots)”,可以在所有需要重复操作的生产线(发动机、装配和内饰)上使用,例如挡风玻璃装配。除了真正意义上的人机协作外,“协作机器人(cobots)”还可以大幅减少生产操作中的误差或错误。

另一项创新是自动导引运输车(AGV)的应用,可以在部分工位之间以协作模式运输用于装配车辆的材料。

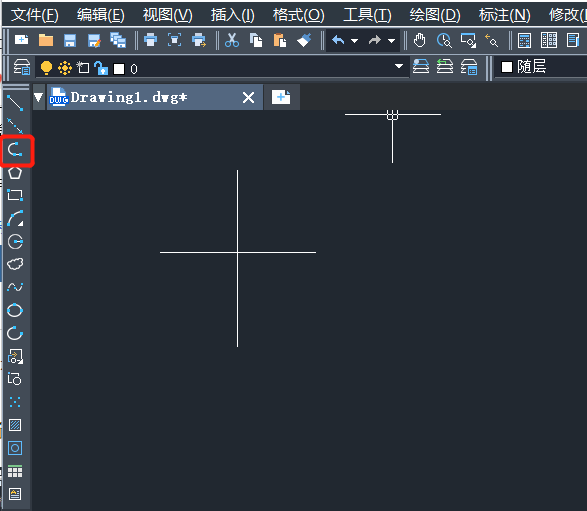

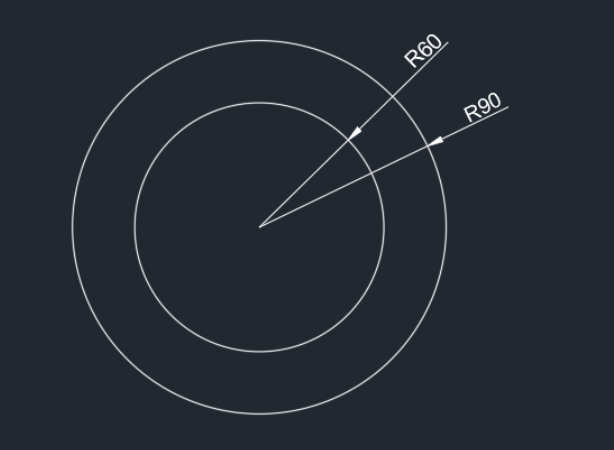

Revuelto真正的亮点是碳纤维,由位于圣亚加塔·波隆尼的兰博基尼CFK复合材料生产线通过手工和自动化工艺生产。它是新车的主要结构元件,不仅用于制造单体式车身底盘,而且是车身元件的重要组成部分。碳纤维和轻质材料的广泛使用,加上动力系统的出色性能,让新车实现了兰博基尼史上最佳重量功率比——1.75千克/马力。这款车的主要创新之一是基于“兰博基尼锻造技术”全面工业化工序打造的单体式车身。对Revuelto而言,碳纤维制造的价值非常高,因此兰博基尼对CFK复合材料生产线进行了扩建和升级,目前占地1.62万平方米。尽管该生产线的部分生产工序由机器来完成,操作员同样对所有的工序拥有优先主导权。目前,从CFK复合材料生产线到装配车间,约有500名生产操作员致力于Revuelto的生产制造。

这就是Revuelto的制造过程,凭借全新动力架构、创新设计、最高效率的空气动力学、全新碳纤维底盘和综合输出功率高达1015马力的动力总成,Revuelto在性能表现、运动风格和驾驶乐趣方面树立了超级跑车新标杆。

现已全面投产的Revuelto已经取得了成功,这款车不仅将改变兰博基尼汽车公司,还将改变整个超级跑车市场。Revuelto标志着兰博基尼进入了雄心勃勃的“向金牛座之心前进(Direzione Cor Tauri)”的电动化战略规划的第二阶段,该项目总投资19亿欧元,是兰博基尼汽车公司史上最大的一笔投资。根据规划,到2024年底,兰博基尼全部车型系列都将实现混动化,兰博基尼首款纯电动车型(2+2 GT)将于2028年亮相。

关键词: